Depuis un siècle, Shell Bitumes participe au développement de meilleurs réseaux routiers dans le monde entier. L’entreprise est fière d’avoir breveté plus de 200 inventions relatives au bitume et aux enrobés et de posséder l’un des plus grands centres de recherche et développement du monde à Bangalore en Inde. Ce centenaire est l’occasion de revenir sur quelques moments marquants de son histoire, mais aussi de regarder avec confiance le futur.

100 ANS D’INNOVATIONS

Shell Bitumes est l’une des sociétés leaders de commercialisation internationale de bitume, avec une clientèle répartie dans 52 marchés différents. L’entreprise possède une solide chaîne d’approvisionnement bien intégrée, qui s’appuie sur huit sites de production de bitume dans trois continents. Le bitume n’est plus produit localement ; il voyage davantage et a besoin d’être stocké. Les raffineries Shell aux Pays-Bas et en Allemagne, les dépôts de Nantes, Bayonne et Rotterdam, ainsi que la capacité logistique multimodale unique en Europe comportant des camions, des wagons de marchandises, des barges et des navires, permettent à l’entreprise de s’adapter facilement et de répondre aux demandes changeantes du marché.

Son activité est née au temps où il y avait davantage de chevaux sur les routes que de voitures. À mesure que les chaînes de montage et la production de véhicules en masse se sont développées, la demande de routes de meilleure qualité s’est fait sentir. Depuis, l’entreprise contribue à la construction des routes et des infrastructures : de la production de bitume à grande échelle dans la raffinerie de Shell Haven au Royaume-Uni en 1920 aux recherches actuelles sur les matériaux durables, elle apporte du changement dans ce secteur industriel par le biais de son expertise et de l’innovation.

Même si le bitume est principalement utilisé pour des applications routières, Shell Bitumes a aussi mis au point des solutions dédiées aux applications industrielles, telles que les revêtements de toiture. Sa gamme de produits d’étanchéité à l’eau, de mastics d’étanchéité et de revêtements de toitures ont des caractéristiques spécifiques conçues pour répondre aux besoins de ces applications.

Qu’il s’agisse de revêtements de circuits automobiles, de pistes d’aéroports, de routes, ou des solutions pour les appli- cations industrielles, Shell Bitumes entretient des liens solides avec les entreprises, les organismes de réglementation et les gouvernements du monde entier.

INVESTIR DANS LE PROGRÈS

Le fournisseur de bitume possède quatre sites d’innovation à travers le monde :

- Le centre de R & D de Bangalore (photo 1), un centre de technologie de pointe qui réunit des techniciens, ingénieurs, chimistes et analystes pour élaborer de nouvelles solutions destinées aux routes. C’est le plus grand centre au monde dédié à la R & D bitume.

- 2 centres techniques en Asie : un en Thaïlande et un en Chine.

- 1 centre en Europe à Illkirch, près de Strasbourg : le centre technique européen (European Solutions Centre) œuvre pour ses clients à travers toute l’Europe. Il offre un espace de laboratoire destiné aux essais et à la conception de solutions.

capture_decran_2020-11-26_a_16.49.02.png

POUR UN AVENIR PLUS DURABLE

« Nous avons tous un rôle à jouer pour construire un avenir plus durable, c’est pourquoi nous avons investi dans des produits et des méthodes qui peuvent aider à réduire notre impact environnemental tout en reliant davantage de communautés entre elles », affirme Sophie Valette, directrice Shell Bitumes pour la France et le Benelux.

Au cours des dernières décennies, l’entreprise a développé et appliqué de nouvelles méthodes qui aident à réduire les émissions de CO2 et diminuent la quantité des matières premières utilisées.

-1923 : publication du premier brevet Shell Bitumes. Depuis, de nouveaux brevets ont été ajoutés à la marque à chaque décennie.

-1949 : lancement du Manuel des bitumes Shell (The Shell Bitumen Handbook), qui recense les dernières tendances techniques dans ce secteur industriel.

Cette référence dans l’industrie en est à sa 6e édition.

-1954 : C. Van der Poel, chercheur au laboratoire Shell d’Amsterdam, invente un abaque qui permet de déterminer la rigidité du bitume.

-1967 : développement du premier liant clair, Colouradd.

-1970 : lancement de ShellGrip, revêtement destiné aux zones de frottement élevé, souvent utilisé aux approches des ronds-points ou dans les virages en épingle à cheveux.

-1988 : Shell Tixophalte, agent d’étanchéité, change complètement la donne grâce à sa polyvalence. Il a notamment été utilisé pour le pont de Hong Kong-Zhuhai-Macao.

-2007 : développement de Shell Bitumen Fresh, qui contribue à neutraliser les odeurs du bitume.

-2019 : lancement de Shell Bitumen FreshAir, qui améliore la qualité de l’air local tout en neutralisant les odeurs du bitume.

Réduire les émissions grâce aux liants à basse température

Grâce à ses solutions qui participent à la diminution de la température de production des enrobés, Shell Bitumes contribue à réduire la consommation d’énergie des postes d’enrobage et de leurs émissions. Une température de production abaissée de 30 °C économise 0,9 litres de combustible de chauffage et jusqu’à 2,4 kg d’émissions de CO2 par tonne d’enrobé.

Shell Cariphalte® RC : réparer, réutiliser, recycler

Suite à de nombreuses années à la recherche et aux essais sur les bitumes et les mélanges d’enrobés recyclés, un bitume modifié polymères a été élaboré, le Shell Cariphalte RC, conçu pour l’application et l’utilisation avec des agrégats d’enrobés dans des solutions de revêtement routier de grande qualité.

Ce produit améliore la maniabilité et favorise une meilleure adhésion et une meilleure résistance aux dégâts causés par l’humidité, par rapport aux grades de bitume classiques, ce qui confère une plus grande longévité au revêtement final.

Allié à des enrobés recyclés dans les couches de base, de liaison et de roulement, le Shell Cariphalte RC permet d’obtenir des solutions de revêtement à même de relever les défis actuels des routes, soumises à toujours plus de charges de trafic et de variations de température.

Shell Bitumen FreshAir® : pour une qualité de l’air améliorée sur les chantiers routiers

Pendant la production et la pose de l’enrobé, certains gaz (dioxyde de soufre (SO2), oxydes d’azote (NOx), monoxyde de carbone (CO), composés organiques volatils (COV) et particules en suspension (PM)) qui affectent la qualité de l’air se dégagent. Shell Bitumen FreshAir contribue à les réduire de 40 % en moyenne par rapport au bitume classique, tout en neutralisant les odeurs émises*. Mis au point dans le centre de R&D à Bangalore, Shell Bitumen FreshAir repose sur une technologie innovante agissant directement sur les composants chimiques ayant un impact sur la qualité de l’air, ainsi que sur les molécules à la source des émissions d’odeurs. Cette réaction chimique a lieu in situ au niveau moléculaire, ce qui aide à diminuer les émissions de gaz et de particules spécifiques ou à minimiser leur mise à l’atmosphère, de façon à réduire l’impact sur la qualité de l’air local.

* Des essais ont montré que l’utilisation de Shell Bitumen FreshAir réduisait les niveaux de SO2, NOx, CO, COV et PM de 40 % en moyenne lors de la production et de l’application des enrobés, par rapport au bitume classique.

Lauréat de l’appel à projets d’innovation Routes et Rues du Cerema et du MTES de 2019, Shell Bitumen FreshAir est une solution prête à l’emploi facile à utiliser sur n’importe quel chantier routier.

DES PROJETS EMBLÉMATIQUES DANS LE MONDE

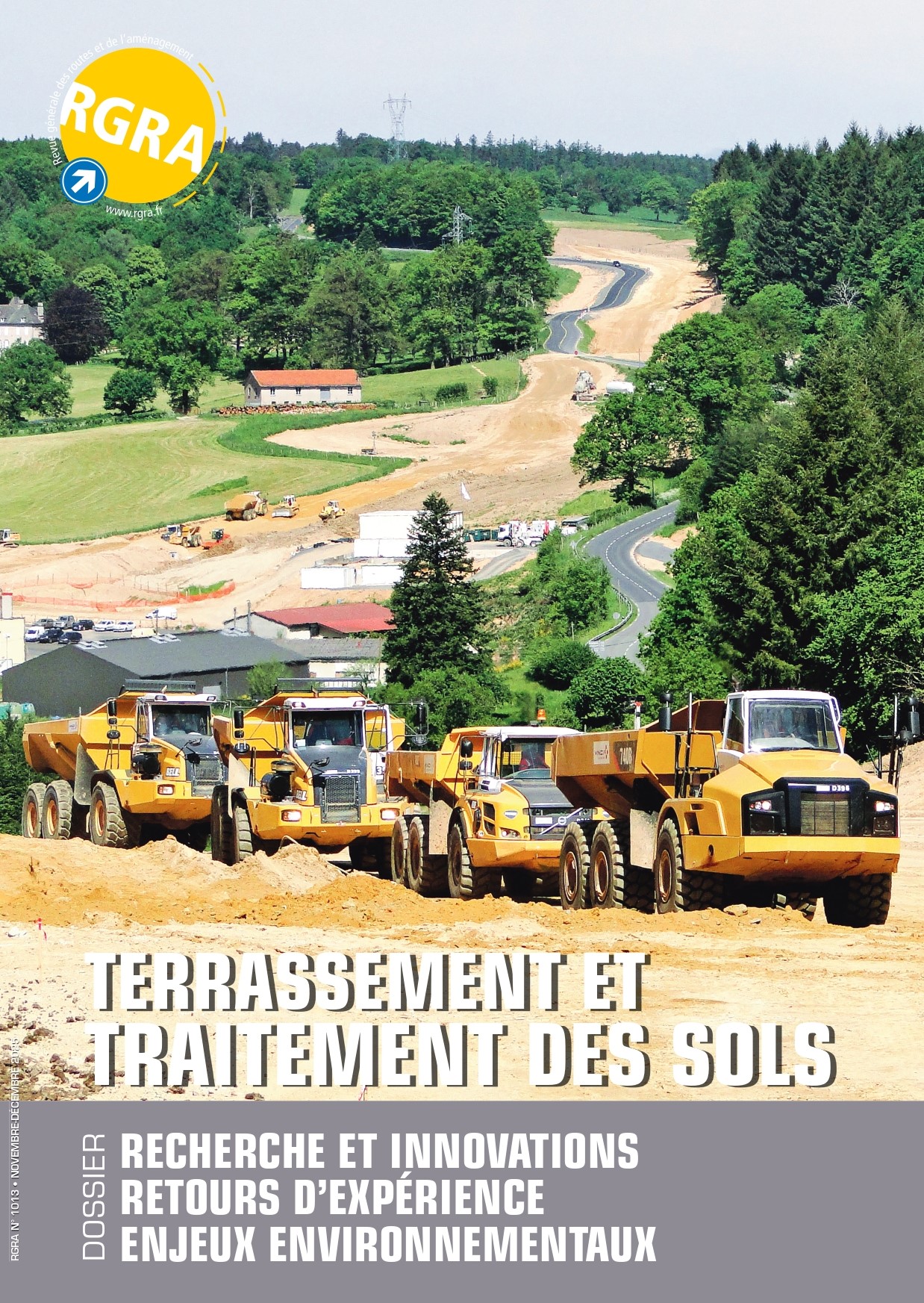

Le pont de Hong Kong-Zhuhai-Macao (Chine)

La construction de ce pont (photo 2) représentait un défi très technique qui nécessitait une étroite collaboration avec clients et partenaires.

Depuis 2018, ce pont de 55 kilomètres de long, qui surplombe le delta de la rivière des Perles, relie gracieusement l’ouest de Hong Kong à Macao et à la ville de Zhuhai dans la province de Guangdong. Sa situation en bord de mer représentait un défi particulier pour l’entreprise chargée de sa construction.

Shell Bitumes et les ingénieurs du génie civil en charge du projet ont effectué de nombreux essais dans le centre de recherches afin d’élaborer des solutions sur mesure pour chacune des trois principales sections du pont, chacune nécessitant un revêtement conçu spécialement en fonction de son environnement et de sa forme unique :

- Pour le pont principal : répondre aux températures élevées, un environnement très salin et une longue portée donnent des contraintes complexes et un pont prédisposé aux vibrations et aux déformations.

- Pour le tunnel : relever le défi d’une forte humidité causée par l’environnement marin.

- Pour la section de Hong Kong : fournir une chaussée lisse et stable résistante à la dilatation.

Ce projet nécessitait des quantités de bitume considérables. Shell a aussi fourni un réservoir de production spécialisé pour répondre aux exigences de rapidité des dernières étapes de la construction.

Le projet de New Brighton (Angleterre)

Les efforts de Shell Bitumes pour améliorer les routes passent aussi par la sécurité routière et l’architecture urbaine. L’entreprise a ainsi accompli la rénovation d’un tronçon de 9 kilomètres de front de mer dans le Wirral en Angleterre.

Pour couvrir la promenade, il a fallu 800 tonnes d’enrobé coloré, réalisé avec le liant Shell Mexphalte C LT ; la finition couleur sable avait été conçue pour rappeler les couleurs de la côte de New Brighton, et être à la fois esthétique et durable.

Le pont de Rion-Antirion (Grèce)

Avec ses 2 252 mètres, c’est, depuis 2004, le pont à tablier haubané le plus long du monde, plus long même que le Golden Gate à San Francisco. C’est le bitume modifié aux polymères Shell Cariphalte qui a été choisi pour le revêtement du pont et des deux viaducs, grâce à sa bonne résistance à l’orniérage, aux fissures, à l’arrachement et au vieillissement.

capture_decran_2020-11-26_a_16.54.45.png

DES PROJETS PLUS PRÈS DE CHEZ NOUS...

Circuits automobiles

Quatre circuits automobiles européens viennent de choisir des solutions Shell Bitumes pour leurs nouveaux revêtements : Silverstone en Grande-Bretagne, Zandvoort aux Pays-Bas (photo 3), Zolder en Belgique et Paul Ricard en France. Pour chacun, c’est le bitume modifié aux polymères haute performance Shell Cariphalte Racetrack qui a été livré.

Ce bitume spécialement conçu pour les revêtements de piste des circuits automobiles peut fournir une adhérence extrêmement élevée par rapport aux autres bitumes. Un enrobé réalisé avec Shell Cariphalte Racetrack est capable de résister aux forces de cisaillement élevées qui se produisent lors de l’accélération et la décélération des voitures de course.

capture_decran_2020-11-26_a_16.56.56.png

Aéroports

Le deuxième plus grand aéroport des Pays-Bas, l’aéroport de Rotterdam - La Haye a la forte ambition de devenir l’un des plus gros hubs aéroportuaires d’Europe, mais aussi un vecteur d’innovation et de développement durable dans la région. C’est pourquoi ses constructeurs ont choisi d’utiliser Shell Bitumen FreshAir, le seul bitume qui contribue à la réduction des émissions liées à la qualité de l’air local et neutralise les odeurs de bitume.

À Saint Nazaire, l’arrivée du plus imposant des avions cargo au monde, le Beluga XL, a nécessité la réfection de la piste du site Airbus de Gron Saint-Nazaire au niveau de la couche de base et de la couche de roulement avec des bitumes spécialement conçus pour des trafics exceptionnels (photo 4). Pour aider à relever ce défi, le fournisseur a livré un bitume plus dur – le bitume 20/30 – pour la couche de base de la piste afin de lui conférer la résistance nécessaire pour accueillir cet avion hors normes.

Stations-service

Chaque jour, les stations-service Shell reçoivent en moyenne 90 000 clients dans le monde. Afin d’améliorer la visibilité de la zone de circulation ou de certaines zones spécifiques, deux stations-service Shell – à Tilbourg (Pays-Bas) et à Mionnay (Ain) – ont choisi de poser un revêtement en enrobé coloré réalisé avec un liant clair de la gamme Shell Mexphalte C. L’enjeu est d’appréhender au mieux les zones de danger avec un revêtement rouge pour minimiser les risques d’accidents potentiels et améliorer ainsi la sécurité des clients et employés.

LES PROCHAINS PROJETS ET DÉVELOPPEMENTS

Le bitume est un ingrédient clé pour les grands projets routiers et de construction dans le monde entier et le maintien de la valeur du réseau routier est l’un des atouts les plus précieux de chaque pays. C’est pourquoi, les produits doivent évoluer au fil du temps et s’adapter à la demande. L’entreprise bénéficie de plusieurs décennies d’expérience dans la recherche de produits plus efficaces en termes de ressources et de solutions innovantes pour l’industrie du revêtement routier.

Elle s’attache à réduire l’impact environnemental du bitume en diminuant son empreinte carbone ou en augmentant sa circularité. Ses experts travaillent actuellement à la mise au point d’une solution de bitume avec une empreinte carbone plus faible, qui contribuera à réduire l’impact de la construction routière sur l’environnement.

L’augmentation de la durabilité des routes est également depuis longtemps un axe de développement pour Shell Bitumes. Actuellement, des travaux de recherche et de développement sont menés sur une technologie du bitume qui ralentira le taux de vieillissement du bitume et des mélanges d’asphalte. Cette technologie pourra prolonger la durée de vie d’une chaussée, réduisant ainsi les coûts d’entretien et l’impact de ces activités sur l’environnement.

Par ailleurs, dans ses démarches prospectives avec ses partenaires les plus innovants, l’entreprise a déjà aidé plusieurs villes à travers le monde à mettre en place des stratégies pour un meilleur avenir énergétique. Forts de cette expertise, Shell et Leonard (le laboratoire de prospection et d’innovation du groupe Vinci), ainsi que de nombreux partenaires privés et publics, se sont mobilisés pour créer un cadre élargi de débat et de réflexion pour initier les actions à mettre en place pour que la ville de Paris puisse atteindre son objectif de devenir carbone neutre à l’horizon 2050. Les scénarios qui en ont résulté présentent différentes visions du futur pour la métropole de Paris, chacune avec ses défis socio-économiques, politiques et technologiques.