La Bauma, salon mondial allemand des machines et matériels de construction, des machines d’exploitation minière, des véhicules et des engins de chantier, vient de fermer ses portes après 7 jours d’exposition. Les maîtres mots durant cette période ont été « solutions », « innovations » et « nouveautés », et les visiteurs n’ont pas été déçus.

Force est de constater que la Bauma prend toujours plus d’ampleur, car pour cette nouvelle édition 2019, le salon a dû s’agrandir de 9 000 m2, passant ainsi à 614 000 m2 de surface totale, répartis en 18 halls d’exposition. La zone d’exposition consacrée aux machines de construction a également été augmentée, passant de 4 à 5 halls. Et pour cette 32e édition, la Messe München a accueilli 3 700 exposants de 63 pays, et plus de 580 000 visiteurs venus de 200 pays.

Trois grandes tendances ont pu être observées sur les différents stands des constructeurs du secteur des travaux routiers :

- les machines autonomes ;

- la réduction des émissions – par exemple grâce à des systèmes de motorisation alternatifs ;

- et la digitalisation, notamment dans la planification et la documentation des chantiers, mais égale- ment dans les systèmes d’assistance aux opérateurs, afin d’améliorer tant la qualité du travail que la sécurité sur les chantiers.

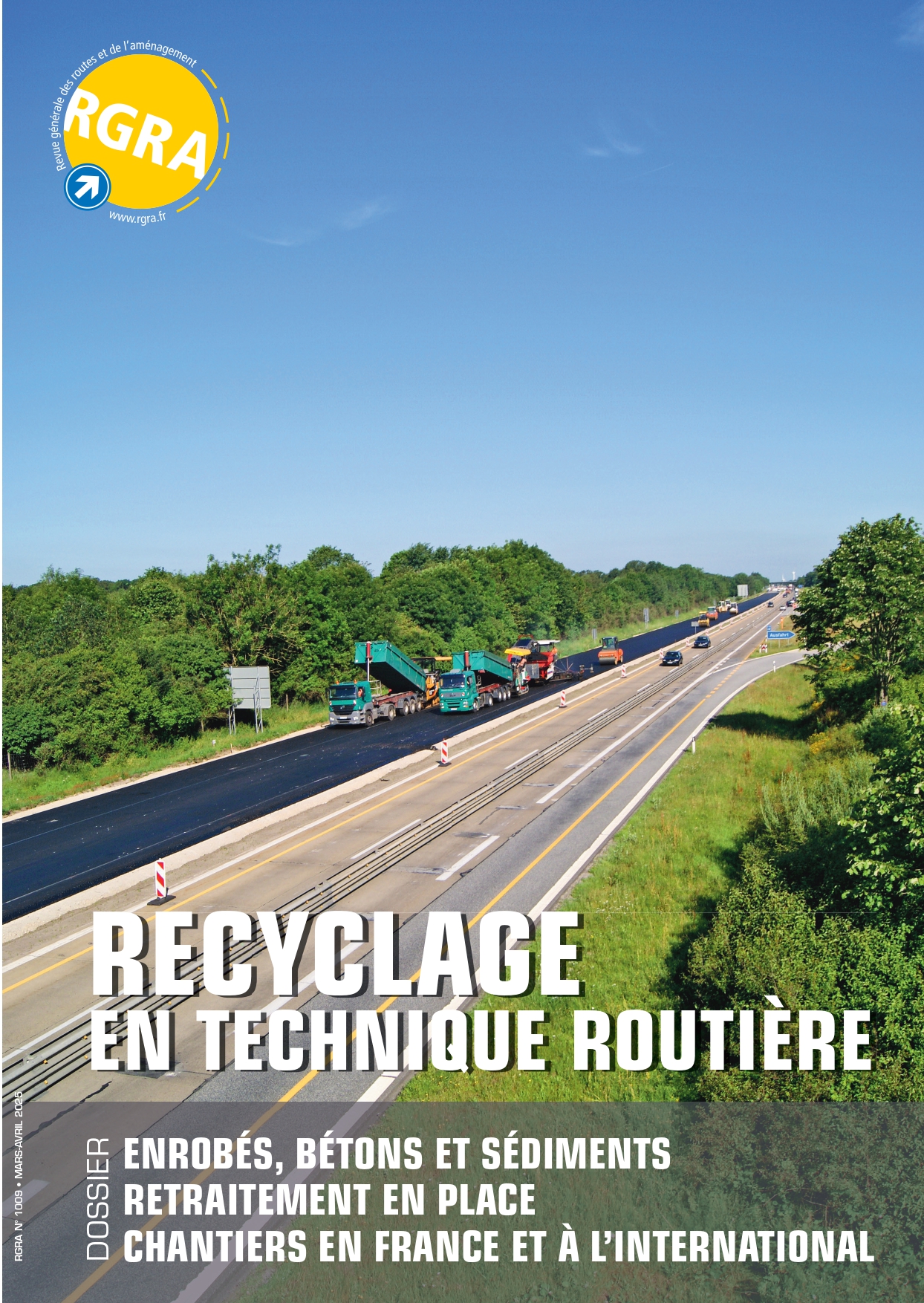

Groupe Fayat

Le groupe Fayat n’a pas dérogé à la règle en présentant de nombreuses nouveautés. C’est sous le slogan « Think Further » (« Pensez plus loin ») que le groupe bordelais, qui a affiché un CA record de 4,4 milliards d’euros et emploie plus de 21 400 personnes en étant présent dans 170 pays, a présenté ses équipements et technologies pour la construction, l’entretien et la réhabilitation des routes de demain.

Bomag

Nouvelles fraiseuses compactes

Bomag a profité du salon pour dévoiler ses nouvelles fraiseuses à froid BM 500/15 et BM 600/15. Ces machines proposent un grand nombre de nouvelles fonctionnalités et d’améliorations, jusque dans les moindres détails que les ingénieurs du constructeur ont pris soin d’apporter suite aux suggestions et remarques des clients.

Les deux modèles sont dotés d’un moteur diesel de 105 kW qui respecte la norme stricte d’émissions Stage 5. Il est également prêt pour la norme d’émissions V de l’Union européenne. Ces nouvelles fraiseuses à froid couvrent une largeur de travail de 500 à 600 mm et, grâce à la profondeur de fraisage allant jusqu’à 21 cm, elles conviennent pour des remises en état, retraits des bandes d’enrobé, fraisages des jonctions et fraisages proche des bouches d’égout et des trottoirs, etc.

Pour cette deuxième génération, les équipes de Bomag ont repensé de nombreux points.

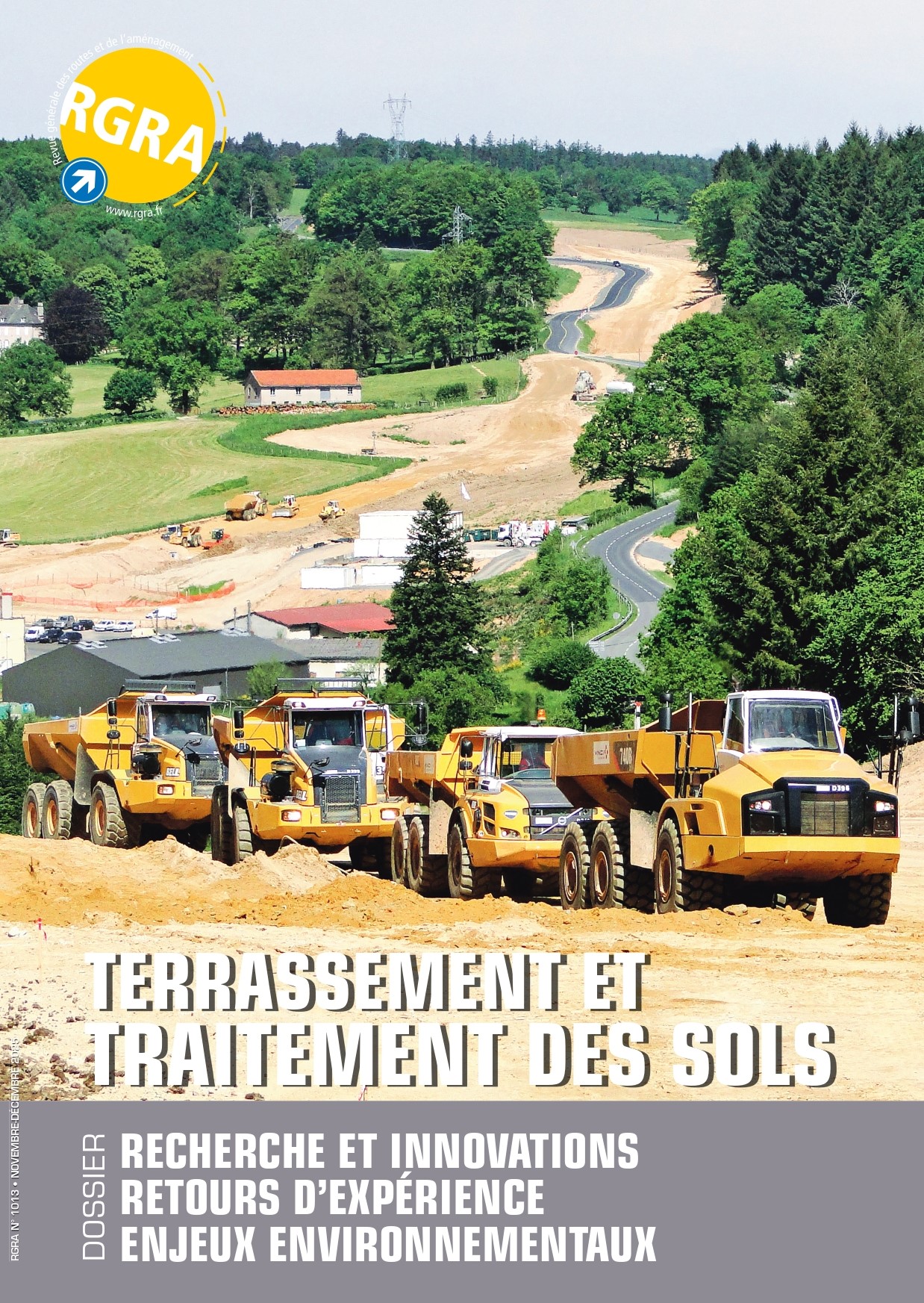

photo_1.jpeg

Ces machines comprennent un nouveau poste de travail confortable, et l’ensemble de la plate-forme ainsi que tous les éléments de commande sont isolés contre les vibrations. Toutes les fonctions sont accessibles depuis le siège ergonomique qui pivote sur 45°, garantissant la visibilité sur le camion de chargement, sur la porte latérale et sur les rebords. Même le réglage du toit à l’horizontal ou à la verticale se règle depuis le siège.

Autre nouveauté : un écran graphique intuitif de 7 pouces est dorénavant présent sur ces fraiseuses. Il affiche tous les paramètres importants pour l’opérateur tels que la profondeur de fraisage et son inclinaison, la coupe ou la vitesse de fraisage. La commande du nivellement automatique a aussi été intégrée à cet écran. Petit plus sur ces engins, la hauteur de la fraiseuse peut être réglée de manière proportionnelle à l’aide de deux leviers sur le volant, ainsi que deux boutons sur la manette : un en mode rapide pour les longues distances et un autre en mode précision pour les travaux aux millimètres près.

Autre nouveauté disponible sur toutes les fraiseuses à froid à partir d’un mètre, le Dust Shield (bouclier de poussière), une solution qui réduit l’accumulation de la poussière et préserve la santé du conducteur et l’environnement. Ce système est intégré directement au convoyeur dans un boîtier. Les particules fines de la poussière sont dirigées dans un champ électrique dans lequel elles se chargent positivement. Elles sont ensuite attirées dans le boîtier chargé négativement. Le dispositif d’ionisation agrège les particules pour former des poussières plus grossières, réduisant ainsi de plus de 80 % les émissions de poussières fines lors du processus de fraisage, un avantage non seulement pour les opérateurs, mais également pour l’environnement.

Bomag dévoile son premier compacteur autonome

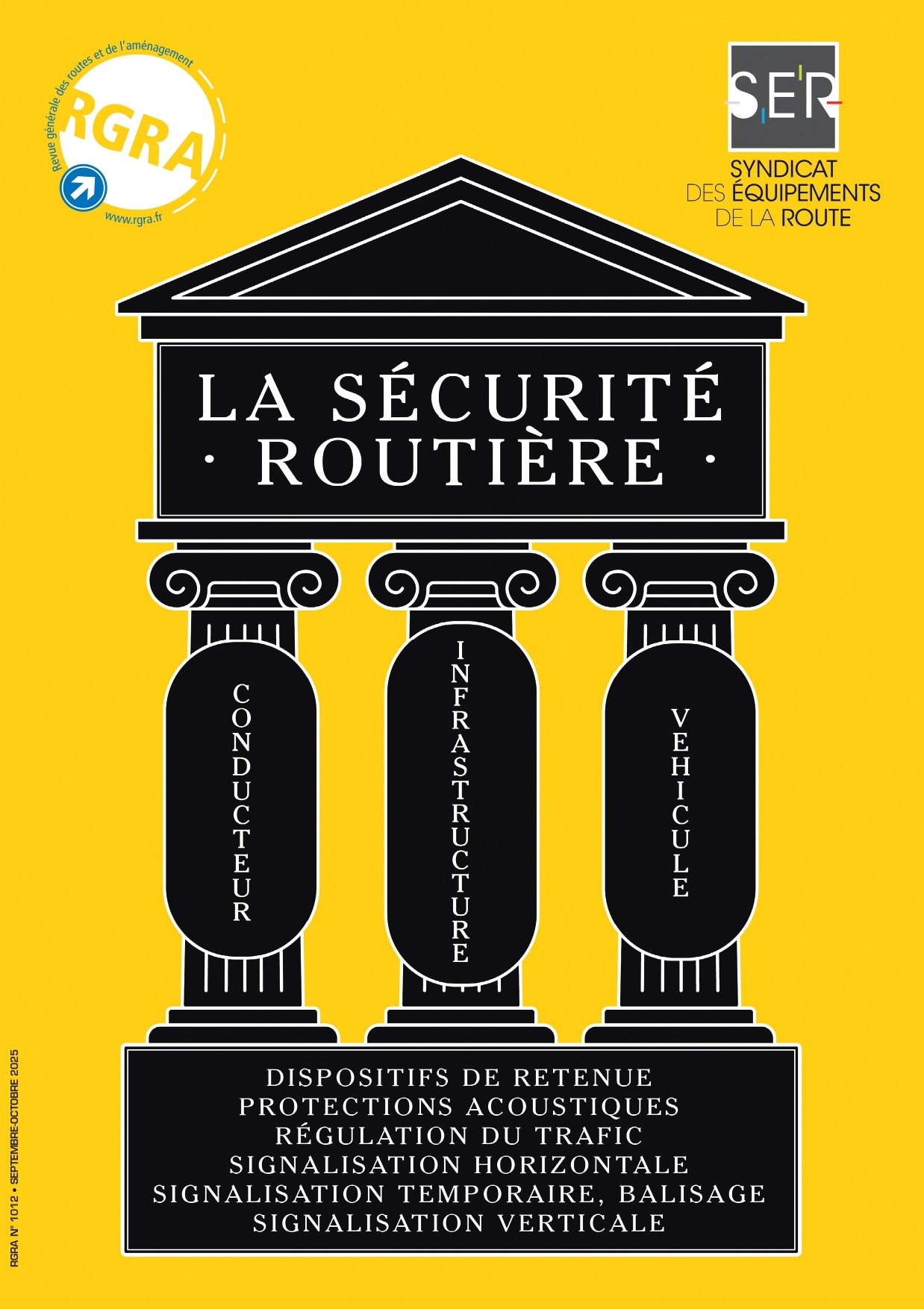

Sur le salon, Bomag a présenté Robomag BW154, un prototype de rouleau tandem pour le compactage des enrobés, qui est le fruit d’une coopération avec l’Université technique de Kaiserslautern en Allemagne.

Le système autonome intégré à ce compacteur tandem fait appel à des technologies comme le GPS, le lidar et des capteurs de positionnement de pointe. Grâce à elles, il peut travailler sur une zone prédéfinie de manière parfaitement automatisée. Pour le chargement ou le mode manuel, il se pilote simplement par télécommande.

Le système recueille les informations sur la position et le déplacement en combinant différentes technologies d’orientation spatiale, de prise en compte de l’environnement et de protection du champ d’action. Robomag peut aussi suivre des modèles de déplacements intégrés manuellement. Il est donc également autonome pour réaliser des travaux de compactage spécifiques. En cas de problème, un système d’arrêt d’urgence mécanique est accessible depuis chaque mode.

Pendant que le Robomag se déplace seul, la technologie Asphalt Manager prend le relais sur la régulation et la surveillance intelligentes du rendement du compactage. Le système assure dans le même temps la documentation transparente et complète du compactage. Il est bien sûr doté de capteurs de détection des obstacles pour renforcer la sécurité.

photo_2.jpeg

Déclinaison du rouleau tandem BW 120

Depuis le 1er janvier 2019, et conformément à la directive européenne, la norme Stage V sur les émissions s’applique aux engins de chantier. Il était donc normal de retrouver sur de nombreux stands de nouvelles machines équipées de ces nouvelles motorisations.

Bomag a présenté le rouleau tandem léger BW 120 avec différentes solutions de propulsion :

- Un BW 120 équipé d’un moteur à gaz liquide écologique, liquefied petroleum gas (LPG). Ce moteur Deutz de 30 kW fournit la même puissance que les engins équipés d’un moteur diesel à filtre à particules. La vitesse de conduite et la puissance du compactage sont identiques. Avec une bouteille pleine qui peut être achetée dans des supermarchés et/ou stations de service, l’opérateur peut travailler jusqu’à cinq heures.

- Un BW 120 équipé d’un filtre à particules diesel. Dans ce cas, le rouleau tandem est équipé d’un moteur Kubota de 24,3 kW. Dédié aux petits et moyens chantiers, il permet de travailler sur une largeur de 1 200 mm. À noter que Bomag équipe toute sa gamme de rouleaux tandems légers (de 1,5 à 5 tonnes) avec cette technologie de moteur.

- Un BW 120 d’une puissance de 18,5 kW. Son plus : un faible coût d’investissement et de maintenance.

L’hybride fait son show

En avant-première, Bomag a présenté le BW 174 AP à propulsion hydraulique hybride, disponible à la commercialisation depuis le salon. L’unité moteur de ce modèle est composée d’un moteur diesel Kubota à injection Common Rail, d’un accumulateur hydraulique et du système Asphalt Manager, pour pouvoir réguler la force de compactage en continu.

L’accumulateur hydraulique hybride, qui offre une énergie cinétique jusqu’à 100 Nm et une puissance de 20 kW directement depuis le vilebrequin, couvre les pics de charge temporaires comme lors de la mise en marche de la vibration. Cela permet de monter un moteur compact et de l’exploiter dans sa meilleure plage de rendement. La solution hybride préserve ainsi l’environnement et réduit les coûts : la consommation de carburant et les émissions de CO2 sont réduits jusqu’à 20 %.

Une cabine pour tous les temps

Parce que le confort des opérateurs est important, Bomag a annoncé sur le salon que le rouleau tandem léger BW 138 était désormais disponible avec une cabine tous temps. Cette dernière est donc vitrée à l’avant et à l’arrière, de manière à ce que le conducteur soit toujours au sec. Le siège chauffant intégré offre un confort de travail appréciable en hiver et par temps de pluie. Et pour ceux qui disposent déjà d’un rouleau tandem léger dans leur parc d’engins, Bomag annonce qu’ils peuvent bénéficier de ce confort pour leur opérateur.

photo_5.jpg

Plate-forme numérique

Enfin, pour aider les opérateurs au quotidien, Bomag a présenté une plate-forme numérique appelée « service communication platform », qui permet maintenance et réparation encore plus rapide pour tous ses clients. Le technicien de maintenance sur site peut demander de l’aide directement aux experts du back-office à l’aide de l’assistant « remote service assistant ».

En cas de doute, les ingénieurs concepteurs se penchent sur le problème afin de trouver une solution applicable en direct sur le site. Cela permet d’économiser du temps, des coûts de déplacement et les temps d’arrêt des engins. Cette intervention est intégralement documentée et compréhensible pour tous les participants. La plate-forme centralise en toute sécurité l’ensemble des données comprenant les textes, photos et vidéos ainsi que le fil de la conversation.

Marini et Marini-Ermont

Ces constructeurs d’usines d’enrobés discontinues et continues ont mis l’accent sur l’amélioration de la mobilité et de l’éco-responsabilité des usines.

Marini a présenté son nouveau Xpress 2000, une usine d’enrobés discontinue complète sur deux remorques seulement, qui permet de générer une économie sur les transports et des gains de temps de montage grâce à un système « plug &play».

Marini-Ermont a dévoilé Explorer, un nouveau concept breveté d’usine d’enrobés continue hypermobile unique au monde grâce à son format container et son intelligence embarquée, conçu pour répondre aux besoins de mobilité des clients en garantissant compétitivité et réactivité.

Les deux sociétés ont également présenté des usines d’enrobés capables d’utiliser jusqu’à 100 % d’agrégats d’enrobé : Master Tower pour Marini et TRX100 pour Marini-Ermont.

Ammann

L’industriel suisse Ammann a présenté pas moins de 150 produits sur son stand, y compris de nombreuses nouveautés, un chiffre symbolique puisque la marque fêtait également ses 150 ans d’existence !

L’objectif pour l’entreprise, lors de cette édition de la Bauma, a été d’illustrer son engagement continu en faveur du développement durable, de la réduction des émissions et d’un impact environnemental global minimal, tout en intégrant une technologie intuitive dans ses produits pour aider ses clients à relever les défis qu’ils rencontrent sur leurs chantiers.

L’ART 280, le compacteur hydrostatique

Un des produits phare sur le stand, le nouveau compacteur sur pneus hydrostatique ART 280, dont les attributs annoncés par la marque sont productivité, ergonomie et facilité d’utilisation, comprend notamment une nouvelle cabine et un nouveau système de ballast.

À l’aise sur les travaux autoroutiers, les voies de chemin de fer, les aéroports, etc., ce rouleau qui offre de très bonnes performances sur les enrobés comme sur le sol est entraîné par le tout dernier moteur U.S. EPA Tier 4f/EU Stage 4 de Deutz, intégrant les technologies EGR, DOC et SCR. Et dans les pays où les réglementations sont moins exigeantes, il accueille un moteur Deutz U.S. EPA Tier 3/EU Stage 3A avec EGR et silencieux.

Son système de ballast modulaire, facile à charger, permet d’ajuster le poids de la machine de 9 à 28 tonnes en seulement une heure, avec un élévateur à fourche comme seul outil. Cela correspond à un ajustement de la charge par pneu de 1 125 kg à 3 500 kg environ. Ce système peut ainsi utiliser divers matériaux de ballast (eau, acier, béton, sable...).

Grâce à l’ajustement du ballast et au système « air-on-the-run », les opérateurs peuvent contrôler facilement le poids de la machine et la pression des pneus, les deux principaux facteurs agissant sur le compactage des rouleaux à pneus.

Concernant les essieux avant isostatiques avec oscillation, ils offrent une stabilité accrue, une plus grande couverture de surface et une meilleure qualité. Les pneus avant sont reliés à un système isostatique permettant un mouvement de +/- 50 mm. La configuration de l’essieu avant est combinée à une oscillation de +/- 3° pour un contact amélioré des pneus sur terrain difficile.

La cabine, spacieuse, présente de très faibles niveaux sonores ainsi qu’un siège rotatif à 170° assurant le confort de l’opérateur tout au long de la journée. De plus, un affichage multifonction offre aux opérateurs un contrôle simplifié quel que soit leur niveau d’expérience. La visibilité et la ligne de vision depuis la cabine ont également été améliorées.

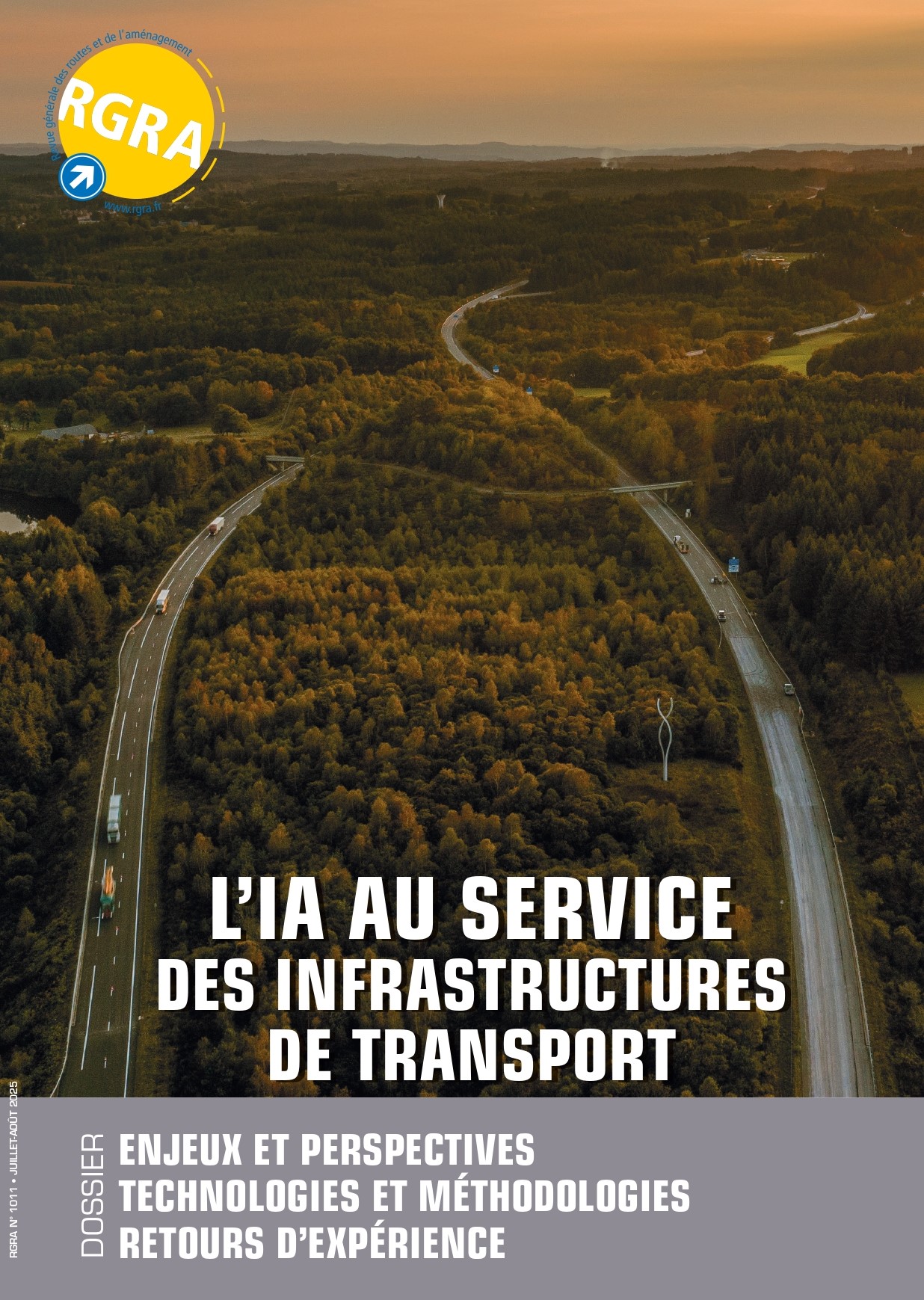

Le rouleau tandem à châssis articulé ARX 91

Toujours dans la gamme des compacteurs lourds, Ammann a présenté le ARX 91. Ce rouleau tandem à châssis articulé exploite une puissance de compactage élevée pour un traitement rapide des couches d’enrobé fines ou épaisses en un nombre réduit de passages.

Son système de propulsion optimise la traction, même sur les chantiers difficiles, et un système de démarrage/d’arrêt progressif améliore la qualité sur les enrobés.

photo_8.jpg

Du léger avec les ARX Séries 2-2 Tier 4 Final

Les visiteurs de la Bauma ont également pu découvrir une nouvelle gamme de rouleaux tandem légers, les ARX Séries 2-2 Tier 4 Final.

Cette gamme facilite le travail des opérateurs lorsqu’ils interviennent à proximité d’obstacles, tels que les trottoirs, allées piétonnières, etc. Les modèles ARX 23-2 T4f, ARX 23-2C T4f, ARX 26-2 T4f et ARX 26-2C T4f, dont les largeurs de travail vont de 1000à1200mmetlespoidsde 2 à 2,5 tonnes, sont équipés de moteurs Kubota, répondant aux normes américaines sur les émissions Tier 4 Final et prêts pour la norme européenne Stage 5.

photo_9.jpeg

• Herrenknecht a remporté le prix dans la catégorie des machines avec son E-Power Pipe®, un processus destiné à poser des câbles souterrains. Les gaines de câble de petit diamètre et d’une longueur de plus de 1 km peuvent ainsi être installées rapidement et en toute sécurité.

• Moba Mobile Automation obtient la 1re place dans la catégorie Composants/systèmes numériques : avec le système Pave-TM de mesure automatique et sans contact de l’épaisseur de couche dans la construction de routes, les exigences relatives aux matériaux peuvent être planifiées avec précision et les risques d’accident minimisés.

• Max Bögl a remporté le prix de l’innovation dans la catégorie Construction/méthodes de construction/processus de construction : avec un site de production mobile pour éoliennes, la société peut mettre en œuvre la production en usine allemande comme une image miroir, partout dans le monde.

• L’Université technique de Munich a remporté la compétition dans la catégorie Recherche/science : avec ses partenaires, elle a développé un système de guidage du conducteur 4.0, qui aide les opérateurs d’engins de construction à utiliser des hologrammes lors de leurs activités sur le chantier. Les modèles virtuels 3D et les données provenant de différentes sources recouvrent des objets réels et l’environnement.

• Liebherr Hydraulik Bagger a remporté le prix dans la catégorie Design : avec son nouvel environnement d’exploitation pour les machines de construction, la société franchit une nouvelle étape dans l’environnement de contrôle numérique en combinant des unités physiques et numériques. Elle intègre des tablettes standard dans l’environnement de contrôle d’une machine de construction et met en œuvre les exigences des opérateurs de machine à l’aide d’une unité graphique intuitive.

À noter : les versions « C » sont des machines mixtes qui utilisent des billes en acier à l’avant et quatre pneumatiques à l’arrière.

Parmi les autres améliorations, on peut citer :

- unenouvellearticulationpourun réglage rapide de la bille entre les configurations en ligne et en décalé, ce qui permet aux rouleaux de travailler à proximité d’obstacles ;

- ladispositiondutableaudebord;

- une nouvelle conception de l’avant et de l’arrière de la machine ;

- un nouveau système d’éclairage à Leds ;

- un levier d’entraînement électrique pour des démarrages et des arrêts souples, particulièrement important sur les enrobés ;

- une plate-forme spacieuse pour l’opérateur, avec un siège coulissant pour plus de confort et de visibilité ;

- untableaudebordsimplifié;

- des points de service et de maintenance accessibles afin de réduire les coûts.

Les niveaux sonores réduits et le nouveau système d’éclairage améliorent en outre la sécurité des opérateurs et du chantier.

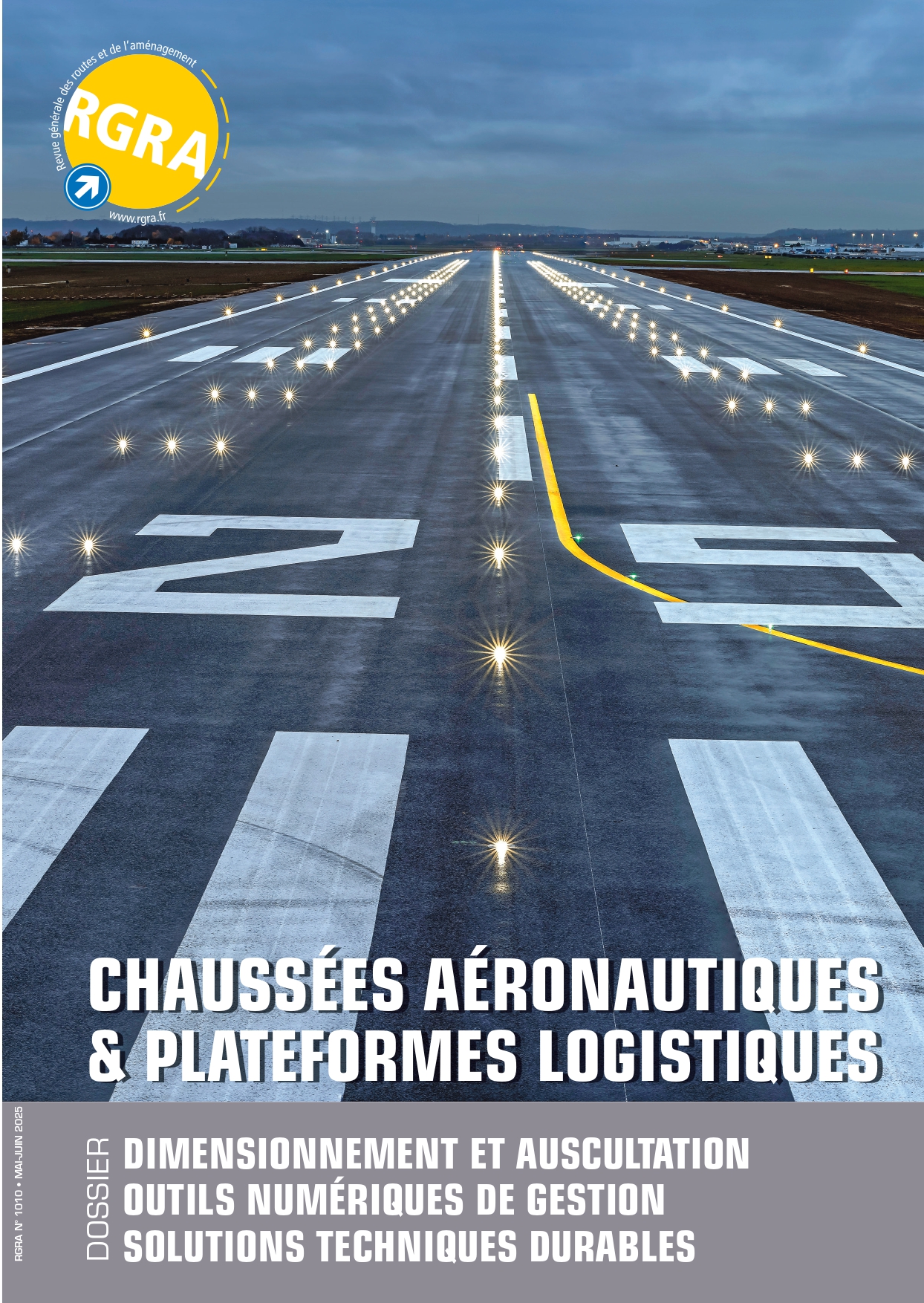

Une gamme très étendue de finisseurs

Ammann propose une nouvelle génération de finisseurs plus complète, comprenant 17 modèles, répartis en 4 familles avec des modèles sur roues sous la référence AFW et sur chenilles sous la référence AFT.

Les finisseurs « larges », destinés aux grands chantiers, se composent de modèles classiques (AFW 600-2, AFW 700-2, AFT 600-2, AFT 700-2), premium sur roues (AFW 600-3, AFW 700-3) et premium sur chenilles (AFT 600-3, AFT 700-3, AFT 800-3, AFT 900-3). Les options de table pour ces modèles incluent les tampers et les vibreurs, une haute puissance de compactage et une table de châssis rigide.

Les finisseurs « premiums » et « urbains » comprennent les modèles AFW 400-2, AFW 400-3, AFT 400-2, AFT 400-3. Ils proposent une production de 350 tonnes par heure avec des largeurs standards maximales de 4,7 mètres.

Parmi les finisseurs « classiques », pour petits chantiers, espaces limités ou travaux de réparation, les modèles AFT 200-2 et AFT 300-2 offrent une capacité de production de 300 tonnes/heure et des largeurs de pose maximales de 3,1 mètres.

Enfin, le mini-finisseur AFW 150-2 se démarque par son poids plume de 1 150 kg, sa taille compacte ainsi que sa largeur de travail ajustable de 250 à 1 650 mm. Il affiche une vitesse de pose de 35 tonnes par heure, et ne nécessite l’intervention directe que d’un seul opérateur.

photo_10.jpeg

Les innovations passent à la fois par des améliorations de conception des produits et la proposition de nouveaux services liés à une meilleure connaissance de leur utilisation réelle. La prise en compte de la phase d’exploitation (dès la conception) peut également contribuer à mieux valoriser les matériels d’occasion, ce qui peut être un critère très important, notamment en cas d’allongement de l’âge moyen du parc.

Nouveaux moteurs thermiques et émergence de solutions alternatives

Parmi les innovations attendues, il y a bien entendu l’arrivée des nouvelles motorisations thermiques (phase V) pour certains segments de matériels qui vont permettre de réduire encore les émissions de polluants (notamment des particules fines).

Dans le même temps se confirme l’arrivée de solutions alternatives aux motorisations diesel, comme les motorisations hybrides, électriques ou au gaz. Les annonces croissantes d’électrification d’engins mobiles de travaux publics se réalisent dans un contexte réglementaire qui a très fortement évolué en Europe au cours des dernières années.

Les révisions régulières de la réglementation européenne relative aux émissions de polluants des moteurs utilisés dans les engins mobiles non routiers, l’apparition de zones à faibles émissions (ZFE) dans plusieurs villes d’Europe et la récente introduction des gaz d’échappement des moteurs diesel comme nouvelle substance cancérigène dans le projet de révision de la directive européenne sur les substances cancérigènes et mutagènes, sont autant de facteurs qui ont pu servir de catalyseur à l’apparition de solutions de motorisations alternatives au diesel.

L’émergence de ces solutions peut aussi s’expliquer par les progrès réalisés dans le domaine du stockage d’énergie, avec l’arrivée notamment des batteries Li-ion.

Il n’est pas attendu un basculement massif et systématique du moteur thermique vers le « tout-électrique », mais plus probablement l’émergence d’une palette de solutions différentes en fonction des types de matériels et de leurs usages prévus par conception. D’ailleurs, les solutions des constructeurs s’affinent en partie en fonction des applications (indoor/outdoor) et du cycle d’utilisation (vitesse, puissance, capacité élevées/faibles). Le lieu d’utilisation est un autre critère sachant qu’en zone urbaine, les nuisances sonores sont un paramètre important et, sur ce point, les motorisations électriques présentent un avantage indéniable.

Sur le plan de la réglementation électrique française sont apparus, depuis 2010, de nouveaux textes liés à l’obligation d’habilitation des travailleurs par l’employeur pour des opérations sur les équipements électriques ou dans leur voisinage1, ce qui est doit être intégré lors de travaux de maintenance d’engins mobiles dotés de batteries.

Solutions digitales au service de la productivité et de la sécurité

Les innovations dans le domaine du numérique ne sont pas encore toujours bien définies car le champ des possibles est immense et, pour celles qui sont déjà intégrées aux machines, elles ont la particularité d’être peu visibles, ce qui rend le sujet un peu moins palpable que les autres.

Mais de nouveaux services sont déjà pourtant bien concrets, comme l’assistance à distance, l’aide à la conduite ou la maintenance prédictive, grâce une remontée en temps réel sur un serveur distant des informations pertinentes liées à l’engin.

La grande valeur ajoutée se trouve non pas dans la simple acquisition et le transfert de données, mais dans l’analyse de ces données afin d’offrir de nouveaux services aux entreprises utilisatrices pour une meilleure traçabilité des travaux réellement effectués (quantité, température et dosage de produits bitumineux répandus sur la chaussée) ou pour améliorer la productivité des chantiers (en favorisant l’industrialisation de process, en anticipant automatiquement des besoins logistiques, etc.).

Certaines innovations dans ce domaine résultent de besoins liés à l’amélioration de la sécurité des chantiers. C’est le cas des systèmes de reconnaissance humaine intégrés aux engins qui ont pour objectif d’éviter les risques de collision entre engins et piétons et qui comprennent des algorithmes de « machine learning » fondés sur un apprentissage automatique supervisé. L’acquisition, le transfert et le traitement de données pertinentes liées aux chantiers peuvent ainsi, dans certains cas, affranchir le maître d’œuvre de contrôles qualité réalisés in situ, après le chantier.

Ces solutions intégrées aux matériels foisonnent, dans un contexte réglementaire qui a commencé à se structurer avec l’adoption du RGPD (Règlement général sur la protection des données) et du règlement (UE) 2018/1807, qui établit un cadre applicable au libre flux des données à caractère non personnel dans l’Union européenne (UE). Partie intégrante de la politique européenne du marché unique numérique visant à supprimer les entraves pour exploiter pleinement les possibilités offertes par internet, ce dernier règlement offre une nouvelle liberté de circulation au sein de l’UE (après les personnes, les biens, les services et les capitaux). L’idée est de favoriser l’innovation et la recherche, tous deux gourmands de ces données non personnelles, utiles pour développer l’internet des objets et l’intelligence artificielle. En combinaison avec le RGPD, les nouvelles mesures offriront une approche globale et cohérente en matière de libre circulation et de portabilité des données dans l’UE.

D’autres sujets sont en discussion actuellement au niveau européen en ce qui concerne la propriété des données ou la cybersécurité. Enfin, des initiatives sont lancées sur le plan normatif à plusieurs niveaux, car l’interopérabilité figure parmi les attentes des clients qui exploitent souvent des matériels de marques différentes.

Richard Cleveland

Secrétaire général Pôle technique du Cisma

RÉFÉRENCE1. Opération de maintenance sur les équipements électriques et habilitations électriques requises pour les chariots industriels et nacelles, Cisma, 2018. Ce guide relatif au risque électrique inhérent aux opérations de maintenance préventives et/ou curatives réalisées sur les équipements électriques se focalise sur les batteries des nacelles et des chariots industriels ayant une énergie électrique embarquée.

Groupe Wirtgen

C’est sur un stand d’une surface d’exposition de 13 000 m2 que le groupe Wirtgen, récemment racheté par le constructeur américain Deere & Company, s’est installé avec 120 machines et ses marques spécialisées (Wirtgen, Vögele, Hamm, Kleeman et Benninghoven).

Sous la devise « Smart Synergies and Innovations » (synergies intelligentes et innovations), le groupe a dévoilé de nombreuses premières apparitions mondiales pour ses clients de la construction routière.

Recycleur à froid W 380 CRi

Le maintien durable de la fonctionnalité des infrastructures routières passe de plus en plus par la rénovation structurelle des corps de chaussée. Pour répondre à ces besoins, Wirtgen a développé le recycleur à froid ultra-performant W 380 Cri, présenté en avant-première à la Bauma.

L’objectif de cette machine : rénover les chaussées dans leur structure tout en pensant à la rentabilité, au respect de l’environnement et à la rapidité. Et c’est dans cette optique que cette machine a été développée. En effet, la couche de surface en asphalte est entièrement ou en partie, selon l’état d’usure, retraitée sur place par un train de recyclage sur toute la largeur de la chaussée, en un seul passage et en incorporant des liants (ciment, émulsion bitumineuse ou mousse à bitume), avant d’être immédiatement réutilisée pour la pose. Le recyclage peut s’effectuer sur des largeurs de 3 200, 3500et3800mmetsuruneprofondeur de 100 et 300 mm.

photo_12.jpg

Avec une capacité de malaxage pouvant atteindre 800 t/h, ce recycleur à froid peut transférer par chargement arrière vers un finisseur Vögele des quantités énormes de matériaux recyclés par sa bande de chargement réglable en largeur et hauteur. De plus, le matériau retraité n’a pas besoin d’être séché ni chauffé, ce qui se traduit par une réduction de 10 à 12 litres de carburant par tonne par rapport aux méthodes de rénovation conventionnelles.

Lancement d'une nouvelle série F

Wirtgen a également attendu le salon pour lancer ses nouvelles fraiseuses série F, les modèles W 210 Fi, W 200 Fi et W 200 F, équipées d’une motorisation pouvant atteindre 563 kW. Ces machines qui permettent la réfection des couches de roulement comme des travaux de fraisage fin offrent des largeurs de travail flexibles de 1,5 à 2,5 m et des profondeurs de fraisage jusqu’à 330 mm.

Grâce au nouveau système de changement rapide du groupe de fraisage, il est même possible d’utiliser des groupes de fraisage de différentes largeurs – pour la W 210 Fi, de 2,0, 2,2 ou 2,5 m, et pour la W 200 Fi/W 200 F, de 1,5, 2,0 ou 2,2 m. Il suffit d’une heure pour changer le groupe de fraisage entièrement prémonté.

photo_13.jpeg

Le finisseur Super 3000-3I de Vögele

En 2018, Vögele a réorganisé son offre de produits pour la répartir en deux lignes : la Premium Line et la Classic Line. À la Bauma 2019, le constructeur a présenté différentes innovations en avant-première : le Super 3000-3(i) (Premium Line), qui devient son plus grand finisseur, 4 nouveaux finisseurs compacts dans la Classic Line avec Super 1000(i), Super 1003(i), Super 1600 et Super 1603, et les tables fixes SB 300 et SB 350.

Avec une largeur de pose allant jusqu’à 18 m, un rendement de pose de 1 800 t/h et une puissance moteur de 354 kW, le nouveau finisseur Super 3000-3(i) se prête aussi bien aux chantiers de moyenne envergure qu’aux plus grands chantiers (réfection et construction d’autoroutes, réalisation de pistes d’aéroport, de places de grande superficie et d’aires de circulation...).

Il est équipé d’un nouveau système de convoiement du matériau, c’est-à-dire qu’il peut poser non seulement des couches minces, mais également des couches de base de forte épaisseur pouvant atteindre 50 cm, et ce sans aucune transformation mécanique puisque l’arrière du châssis, y compris convoyeur et vis de répartition, peut être ajusté en hauteur en continu avec une simple pression de touche.

Classic Line : 4 nouveaux finisseurs Vögele

Vögele a présenté le Super 1000(i), dans la variante sur chenilles, et le Super 1003(i), dans la variante sur pneus, ainsi que le Super 1600 et le Super 1603. Les deux premiers sont respectivement conformes aux normes d’émission de l’Union européenne Phase 4 et 3a (pour les engins sans mention « i »). Les deux autres satisfont aux normes d’émission de l’Union européenne Phase 3a.

Ils affichent une largeur de pose maximum de 3,90 m et sont équipés d’un moteur diesel de 116 kW fournissant un rendement pouvant atteindre 600 t/h. Ils peuvent être équipés de la table extensible AB 340 dans la variante combinant dameur et vibreur (TV) ou dans la variante avec vibreur (V). Associés à la table extensible AB 480 dans la variante combinant dameur et vibreur (TV), ces finisseurs permettent d’atteindre une largeur de pose maximum de 6,3 m.

Nouvelles tables fixes Vögele SB 300 et SB 350

Les nouvelles tables de pose fixes de Vögele SB 300 et SB 350 peuvent être réglées par commande hydraulique au moyen de rallonges extensibles extralarges dans une plage de 2,50 m. La SB 350 permet ainsi d’atteindre des largeurs de pose de 18 m.

Leur système spécial de guidage et de positionnement réduit considérablement le temps de préparation consacré au montage des rallonges fixes et le réglage de la course du dameur peut désormais s’effectuer par commande hydraulique, avec une simple pression de touche via le pupitre de commande du conducteur ou de la table.

photo_15.jpeg

Les deux tables sont équipées d’un nouveau système de chauffe qui chauffe la tôle lisseuse, le dameur et les lames de pression deux fois plus vite et de manière plus homogène. La SB 300, qui succède à la SB 250, peut être combinée au Super 1800-3(i), au Super 19003(i), au Super 2100-3(i) et au Super 3000-3(i). La SB 350, quant à elle, a été spécialement conçue pour le Super 3000-3(i).

Nouvelle génération de compacteurs à pneus HP chez Hamm

Hamm, spécialiste du compactage, a présenté ce qu’il considère comme « l’avenir du compactage » avec les nouveaux compacteurs à pneus de la série HP.

Les compacteurs sont disponibles dans différentes versions de base (HP 180 / HP180i et HP 280 / HP 280i) avec des poids opérationnels allant de 8 à 28 tonnes. Hamm met à disposition les différents modèles avec les classes de poids et les variantes d’équipement prisées dans les différents pays, dans le respect des règlementations locales applicables en matière d’émissions.

L’industriel a également perfectionné la flexibilité lors du lestage grâce à des kits de lests préfabriqués de poids divers et à la possibilité de propre lestage. De nouvelles solutions sont aussi disponibles pour l’arrosage d’eau et d’additif : de grands réservoirs, un système de remplissage sous pression en série, un vaste réservoir d’eau supplémentaire pouvant servir au lestage et un nouveau traitement d’additif.

De plus, Hamm offre une large palette d’options : système de gonflage des pneus, dispositif de pression et de découpe de bordures, dispositif antipatinage pour une force de traction améliorée.

Hamm : pionnier dans le domaine de l'oscillation

Spécialiste du compactage efficace et intelligent par oscillation, Hamm a dévoilé deux innovations : le cylindre oscillant divisé, représenté sur le salon avec le modèle DV+90i, et le compactomètre VIO pour l’oscillation.

Il a aussi optimisé le concept d’entraînement des cylindres oscillants, ces derniers ne nécessitant plus aucun entretien.

Les cylindres oscillants divisés combinent les avantages de l’oscillation à la valeur ajoutée d’un cylindre divisé. Grâce à l’oscillation, ces cylindres fournissent de très bons résultats lors du compactage sur des ponts, pour des couches minces, dans des zones sensibles aux vibrations ou en cas de températures critiques. Le cylindre divisé, quant à lui, est plutôt destiné aux travaux exigeants tels que le compactage d’enrobés difficiles à compacter ou sur des tronçons sinueux.

Dans les cylindres oscillants divisés, une unité oscillante séparée et mécaniquement indépendante est utilisée dans chaque moitié. Une régulation intégrée adapte les vitesses de rotation des demi-cylindres l’un à l’autre. Cette synchronisation est effectuée de manière électrohydraulique. Le système réagissant rapidement et précisément, la vibration synchrone des deux demi-cylindres est assurée dans chaque situation. Le risque de fissures ou de déplacement de matériau sur l’enrobé est ainsi limité.

photo_18.jpeg

Le compactomètre VIO mesure quant à lui le compactage en mode oscillation. Ainsi, les compacteurs peuvent documenter clairement les passages effectués lors d’applications en CCC grâce à l’oscillation. Cette innovation a été présentée en avant-première mondiale lors du salon pour les compacteurs monocylindres H 7i VIO et H 13i VIO.

Nouveaux compacteurs monocylindres : les modèles C de Hamm

Équipés d’une transmission hydrostatique renforcée, ces engins offrent un couple jusqu’à 30 % plus élevé. Ainsi, leur force de traction et leur aptitude en pente sont supérieures à celles des modèles standard. Leur équipement est adapté aux travaux de terrassement difficiles, la construction de décharges et le compactage de sols cohésifs, ce qui ne les empêche pas d’être économes : la consommation de carburant est quasiment inchangée pour les modèles avec ou sans transmission renforcée, le groupe moteur diesel des cylindres étant identique.

photo_19.jpg