La connaissance de la durée de service résiduelle des chaussées est une information essentielle pour les gestionnaires de réseau routier, afin d’établir les stratégies d’entretien les mieux adaptées. L’essai d’ovalisation, développé à partir des années 1970, répond à cette problématique. Grâce à la mise sur le marché de nouveaux capteurs digitaux, une équipe projet du Cerema a pu optimiser la chaîne d’acquisition et, plus largement, reconsidérer l’importance de cet essai dans l’auscultation de chaussées.

L’essai d’ovalisation a été imaginé et conçu par les laboratoires des ponts et chaussées à partir des années 1970. L’objectif

premier associé à ce projet était de s’affranchir des limitations d’usage des jauges de déformations, qui sont nécessairement implantées lors de la construction de la chaussée ou dans le cadre de travaux de réhabilitation de celle-ci.

L’essai d’ovalisation, essai ponctuel in situ, permet :

- de déterminer, par calcul, les déformations liées au passage du trafic poids lourds (PL) subies par un matériau bitumineux ou hydraulique ;

- d’identifier les décollements de couches dans une structure de chaussée.

La norme NF P98-203-11 et la méthode d’essai LPC n° 412 définissent le mode opératoire et le processus calculatoire pour l’interprétation des mesures.

Depuis 2017, des réflexions ont été engagées par le Cerema afin de moderniser et de fiabiliser la chaîne d’acquisition. De nouveaux capteurs de déplacements digitaux, un nouveau logiciel d’acquisition et de traitement ainsi qu’un modèle théorique supplémentaire sont désormais utilisés.

Une équipe projet constituée en 2018 a approfondi différents axes de travail :

- intérêt du recours à une modélisation de la structure de chaussée aux éléments finis ;

- comparaison de résultats avec des capteurs à jauges résistives et des modélisations sous le logiciel Alizé ;

- détermination des paramètres d’influence de l’essai ;

- tests de répétabilité ;

- amélioration du dispositif de guidage de la charge roulante.

PRINCIPE DE MESURE

Un appareillage composé de capteurs de déplacement est positionné à différentes profondeurs dans une cavité cylindrique obtenue par un carottage dans la structure de chaussée. Deux à trois mesures par couches sont réalisées. Le dispositif mesure des variations de diamètre suivant 3 directions au passage d’une charge roulante au droit de la cavité.

L’interprétation des mesures est assurée au moyen de trois modèles théoriques qui déterminent par calcul les déformations maximales en fond de couche en l’absence de cavité, les déformations élastiques étant jugées représentatives du niveau de sollicitation de la structure.

RÉALISATION DE L’ESSAI

L’essai d’ovalisation intervient dans le cadre d’études de renforcement ou d’expertises de sections. Il nécessite

la réalisation de carottages d’environ 105 mm de diamètre depuis la surface de la chaussée. La localisation ainsi que le nombre de cavités à réaliser sur une section découlent directement des résultats des mesures de déflexion, du

relevé de dégradations ainsi que des carottages préalables destinés à déterminer la nature et les caractéristiques des couches liées constituant la structure de chaussée.

Pour chaque couche de matériaux liés, deux à trois mesures sont nécessaires (figure 1). Les mesures ne peuvent pas être effectuées sur les couches situées à moins de 5 cm de la surface.

figure_1.jpg

Dans les couches bitumineuses, la température aux niveaux de mesure doit être inférieure à 25 °C et la température ambiante positive.

L’appareillage est positionné dans la cavité à la profondeur souhaitée, à l’aide d’une tige métallique qui traverse le centre de la sonde, afin de contrôler les ressorts destinés à stabiliser la sonde dans la cavité. Des moteurs assurent le placement des 6 capteurs de déplacement au contact de la paroi de la cavité. Une fois les protège-cables mis en place au droit de la cavité, la mesure peut débuter.

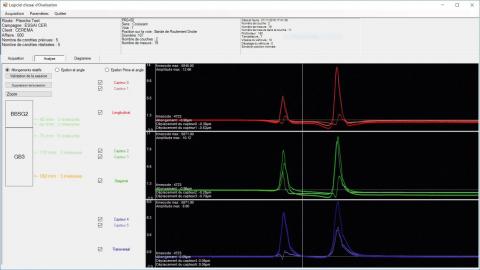

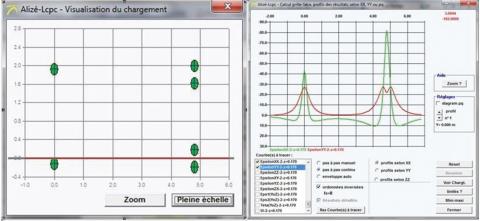

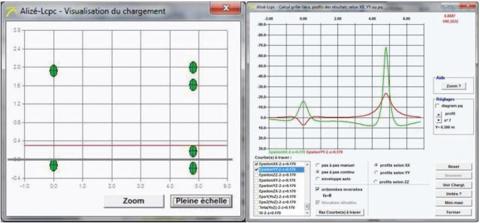

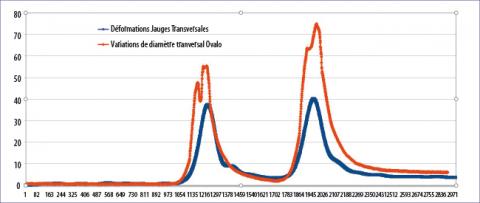

Un logiciel d’acquisition et de traitement développé par le Cerema enregistre en continu les variations de diamètres suivant les directions longitudinale, diagonale et transversale (courbes respectivement rouge, verte et bleu de la figure) au passage d’un PL dont le demi-essieu arrière est chargé à 6,5 tonnes.

INTERPRÉTATION ET EXPLOITATION DES RÉSULTATS

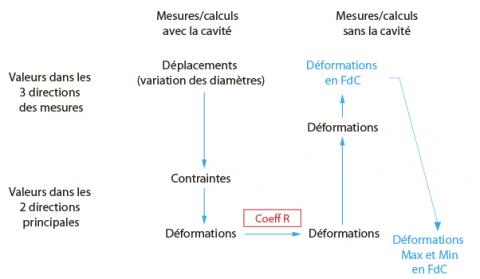

Les mesures d’ovalisation déterminent donc les variations de diamètre d’une cavité, à différentes profondeurs, suivant trois directions au passage d’une charge roulante. La finalité est d’obtenir par calcul les déformations en fond de couche subies par le matériau en l’absence de cavité.

Une représentation de la séquence de calculs est présentée dans le tableau 1. Elle met en évidence des mesures et calculs menés dans deux repères différents (repère de mesures, repère principal) et également en présence/absence de cavité.

tableau_1.jpg

Les modules de rigidité des différentes couches mesurées qui interviennent dans les calculs sont ceux qui correspondent aux conditions de l’essai (en température et fréquence).

Trois modèles théoriques contribuent à déterminer, à partir des mesures de déplacement en présence de cavité, les valeurs de déformations maximales et minimales en fond de couche sans cavité :

- Modèle 1 : plaque percée d’un trou dissymétriquement chargé.

- Modèle 2 : plaque percée d’une cavité chargée concentriquement reposant sur un massif de Westergaard.

- Modèle 3 : modélisation de la structure aux éléments finis.

L’utilisation des modèles 1 et 2 n’est possible que lorsque la valeur du rayon de rigidité de la structure est supérieure à 35 cm3 4.

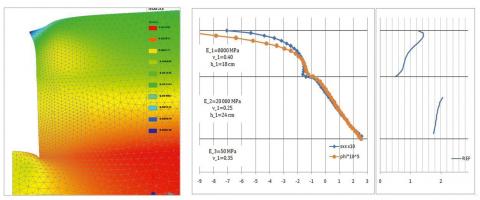

La modélisation aux éléments finis de la structure de chaussée met en évidence une variation du coefficient R en fonction de la profondeur de mesure (figure 2). Le coefficient correcteur R permet de déterminer les valeurs de déformations calculées dans le repère principal en l’absence de cavité4.

figure_2.jpg

Ainsi, pour chaque profondeur de mesure, un coefficient correcteur R différent intervient dans le calcul des déformations. Selon le type de structure, ce coefficient peut varier significativement en fonction de la profondeur, par exemple de

0,5 à 2 sur une structure mixte (figure 3). L’ensemble des résultats de l’essai est représenté sous la forme d’un diagramme de déformations suivant les 3 directions de mesures.

figure_3.jpg

L’interprétation du diagramme contribue à déterminer les parties de structure travaillant en compression et traction ainsi que la qualité du collage des interfaces, une discontinuité marquée des déformations au changement de couches mettant

en évidence un décollement d'interface.

À partir des valeurs de déformations maximales calculées en fond de couche, en l’absence de cavité, le risque de rupture conventionnel et la durée de service résiduelle de la section peuvent être évalués. Le processus pour y parvenir comporte quatre étapes :

- Étape 1 : déterminer, dans le logiciel Alizé5, le module de rigidité de la couche de fondation et le module de sol à partir des valeurs de déflexion et de la valeur de déformation obtenue par l’essai d’ovalisation.

- Étape 2 : transposer la valeur de déformation dans la direction mineure du repère principal obtenue par l’essai d’ovalisation en une valeur de déformation théorique à 15 °C et 10 Hz notée eT 15 °C 10Hz, la température de 15 °C et la fréquence de sollicitation de 10 Hz constituant les paramètres standard retenus pour le dimensionnement des chaussées routières en France métropolitaine.

- Étape 3 : calcul de la déformation admissible eT Adm de la couche la plus sollicitée au regard du trafic subi depuis la mise en service de la section. eT Adm (15°C, 10Hz) = e6 (10 °C) x [ E(10 °C)/E(15°C)]0.5 x (NE/106)b x kr x kc x ks

- Étape 4 : comparaison entre les déformations admissibles eT Adm et théoriques eT 15 °C 10Hz afin de déduire un risque de rupture conventionnel et une durée de service résiduelle de la section étudiée.

VÉRIFICATION DES MESURES DÉLIVRÉES PAR LA SONDE D’OVALISATION

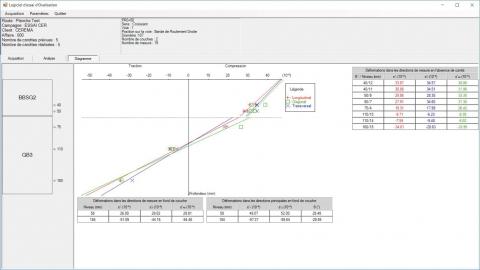

Les mesures délivrées par la sonde d’ovalisation ont été comparées à celles obtenues à partir de capteurs à jauges résistives considérées comme le capteur de déformations de référence, mais également à des modélisations réalisées à l’aide du logiciel Alizé.

Ces vérifications, qui se sont déroulées au centre d’expérimentation et de recherche du Cerema, ont été effectuées sur une structure existante constituée d’une couche de forme de 50 cm de grave non traitée (GNT) 0/31.5, d’une couche d’assise de 12 cm de GB 0/14 de classe 3 et d’une couche de roulement de 6 cm de BBSG 0/10 de classe 2.

Les capteurs comprennent des jauges collées sur un matériau dont la résistance va varier avec la déformation imposée. Pour délivrer des déformations représentatives, une géométrie particulière (en H) et une longueur de 100 mm ont été admis. Par ailleurs, ces capteurs résistent bien aux températures élevées (180 °C), sont étanches et présentent une très faible raideur (module apparent donné par le constructeur de 40 MPa), ce qui permet des mesures fiables, même pour des températures élevées dans des enrobés.

Ces capteurs à jauges résistives avaient été implantés à 16 cm de profondeur, soit à la base de la couche d’assise, uniquement dans la direction transversale.

Le positionnement en profondeur de la sonde d’ovalisation est déterminé pour la température et la fréquence de l'essai à l'aide du logiciel Alizé afin de permettre une comparaison avec les capteurs à jauges résistives (prise en compte des valeurs de déformations les plus proches possible).

Le poids lourd utilisé dans le cadre de ces essais est un déflectographe Lacroix de type D02 avec un essieu arrière chargé à 13 tonnes.

Plusieurs modalités d’application de charge roulante ont été testées :

- sens de déplacement : marche avant, marche arrière ;

- excentrement : décalage de 0, 30, 60, 90 cm par rapport au positionnement du dispositif de mesure ;

- vitesse : 0, 10 et 20 km/h.

En excentrant la charge de part et d’autre du dispositif de mesure, on obtient une information sur l’homogénéité ou l’hétérogénéité du matériau qui constitue la couche mesurée3.

L’analyse des résultats de mesures a mis en évidence des comportements similaires pour les deux dispositifs de mesure, à savoir une forte influence de la vitesse de déplacement de la charge roulante et des excentrements.

Autre enseignement : la maîtrise de la trajectoire d’application de la charge roulante constitue un paramètre d’influence majeur au vu de son incidence sur la répétabilité des mesures. Un dispositif d’aide au guidage par vidéo développé par le

Cerema a démontré son efficacité (photo 1).

photo_1.jpg

L’influence du positionnement de la charge par rapport à celui des instruments de mesure a également été confirmée par des modélisations réalisées sous le logiciel Alizé.

Les calculs réalisés à 17 cm de profondeur (interface GB3/support) suivant des profils longitudinaux décalés mettent en évidence des similitudes très fortes entre les allures des courbes de déformations obtenues sous Alizé à l’aide des capteurs à jauges résistives (figure 4) et celles représentant les variations de diamètre mesurées par la sonde d’ovalisation (figure 5).

figure_4.jpg

figure_5.jpg

Les résultats obtenus sous Alizé confirment ceux délivrés par la sonde d’ovalisation : les déformations dans la direction longitudinale jouent un rôle majeur par rapport à la direction transversale et les déformations les plus importantes sont observées au passage de l’essieu arrière.

Compte tenu de l’orientation des capteurs à jauges résistives, seuls les résultats dans la direction transversale ont pu être comparés (figure 6).

figure_6.jpg

Les valeurs de déformations obtenues par l’essai d’ovalisation et par les jauges dans cette direction sont proches. Par ailleurs, le rapport de 2 existant entre la valeur de déformation mesurée par la jauge et la variation relative de diamètre (Δф/ф) obtenue par l’essai d’ovalisation au passage de l’essieu arrière centré sur la cavité a été retrouvé.

CONCLUSION ET PERSPECTIVES

Des facteurs d’influence ont été identifiés, parmi lesquels figurent la vitesse de la charge roulante et le positionnement de l’entraxe de la roue jumelée par rapport à la cavité, qui ont une incidence significative sur les mesures des variations de

diamètres. Les impacts de la température et du choix de la vitesse de déplacement de la charge roulante sur les structures bitumineuses épaisses sont importants, en raison du caractère viscoélastique prédominant du matériau bitumineux.

L’influence de la vitesse de déplacement de la charge roulante sur les autres types de structure est considérée comme faible.

Les tests sur la répétabilité de la mesure ont également mis en évidence l’intérêt de la maîtrise du guidage

de la charge. Désormais, une assistance vidéo aide le conducteur du poids lourd à maîtriser parfaitement la trajectoire de la roue jumelée afin de la positionner à l’endroit souhaité.

L’essai d’ovalisation évalue les déformations subies in situ par un matériau, en plusieurs points d’une section de chaussées (dont la localisation est choisie). Ce type d’essai peut donc être envisagé dans le cadre d‘études de renforcement, d’expertises de sections à enjeux (notamment lors de l’apparition de dégradations prématurées) ou d’examens de fin de concession autoroutière.

L’essai apporte une réponse sur l’état d’une chausséeà l’échelle de la section. Il complète utilement les informations délivrées par les derniers matériels d’auscultation à grand rendement (Aigle 3D) développés par le Cerema.

Les données obtenues par calcul permettent d’évaluer la durabilité d’une section. Les gestionnaires de réseaux routiers disposent donc d’un outil pour optimiser, prioriser leur programme d’intervention et établir ainsi la meilleure stratégie d’entretien.

Le domaine d’application étendu de l’essai autorise un suivi dans le temps de sections, afin de mieux comprendre les phénomènes d’endommagement et le comportement des chaussées. L’accumulation et l’exploitation de données sur plusieurs années devraient également contribuer à la mise au point ou au calage de lois d’évolution.

L’amélioration du dispositif va se poursuivre dans le cadre d’une seconde phase de développement. La mise au point d’un appareillage allégé, plus simple à mettre en oeuvre et ayant la capacité de mesurer l’impact de charges routières et aéronautique sera engagée dans les prochains mois.

Références

1. NF P98-203-1 « Essais relatifs aux chaussées - Déformations dans les couches de chaussées - Partie 1 : essai d'ovalisation », décembre 1997.

2. LCPC, Méthode d’essai des LPC n° 41 - Ovalisation : exécution et exploitation des mesures, juin 1995.

3. H. Goacolou, P. Keryell, R. Kobisch, J.-P. Poilane, « Utilisation de l'ovalisation en auscultation des chaussées », BLPC n° 128, novembre-décembre 1983.

4. C. Peyronne, R. Kobisch, « L'ovalisation : une nouvelle méthode de mesure des déformations élastiques des chaussées », BLPC n° 102, juillet-août 1979.

5. D. Remaud, P. Roure, J. Blanc, J.-M. Piau, « Logiciel Alizé-LCPC : analyse et dimensionnement des structures de chaussées », RGRA n° 958, octobre 2018.